1. Správný systémový návrh a dimenzování

1.1 Správný výběr velikosti systému sběru prachu

The Vzduchový filtr pro sběr prachu musí být dimenzován na základě skutečného zatížení prachem a výrobního prostředí. Předimenzovaný systém plýtvá energií ventilátoru a potrubí, protože pracuje s vyšší kapacitou, než je požadováno. Poddimenzovaný systém nemusí účinně shromažďovat prach, což vede ke zvýšenému znečištění životního prostředí a vyžaduje vyšší výkon pro kompenzaci výpadku výkonu. Správná velikost systému je obvykle určena výpočtem průtoku vzduchu (CFM) a koncentrace prachu. To obvykle zahrnuje vyhodnocení faktorů, jako je typ prachu, velikost částic a místa sběru prachu v rámci výrobní oblasti. Použití standardních konstrukčních výpočtů, jako jsou výpočty založené na celkovém průtoku vzduchu v továrně, objemu výfuku zařízení a požadavcích na rychlost vzduchu, může pomoci vybrat nejvhodnější velikost systému. Konstrukce systému také vyžaduje zvážení rovnoměrného rozložení proudění vzduchu, aby se zabránilo oblasti nadměrného nebo nedostatečného odsávání. Systém sběru prachu by měl nejen splňovat výrobní potřeby, ale také poskytovat flexibilitu pro přizpůsobení budoucím výrobním změnám.

1.2 Optimalizace účinnosti proudění vzduchu

Účinnost proudění vzduchu přímo ovlivňuje celkovou energetickou účinnost systému sběru prachu. Nesprávná konstrukce potrubí, zejména nadměrná délka nebo nadměrné ohyby, zvyšuje odpor vzduchu systému, zvyšuje zatížení ventilátoru a zvyšuje spotřebu energie. Optimalizace uspořádání potrubí vyžaduje nejen zkrátit délku potrubí a vyhnout se ostrým ohybům, ale také zvolit správný průměr potrubí, aby se minimalizovaly nadměrné ztráty odporu. Konstrukce potrubního systému také vyžaduje zvážení rychlosti proudění vzduchu a aerodynamických charakteristik. Opatření jako minimalizace kolísání proudění vzduchu, vyhýbání se slepým rohům a přidání vhodných přívodů vzduchu zajišťují rovnoměrné proudění vzduchu. Materiál potrubí, povrchová úprava a vnitřní tření také ovlivňují účinnost proudění vzduchu. Použití hladších materiálů vnitřní stěny může snížit tření a dále snížit spotřebu energie. Správný design a uspořádání potrubí nejen zlepšuje účinnost systému sběru prachu, ale také výrazně snižuje provozní náklady.

2. Pravidelná údržba

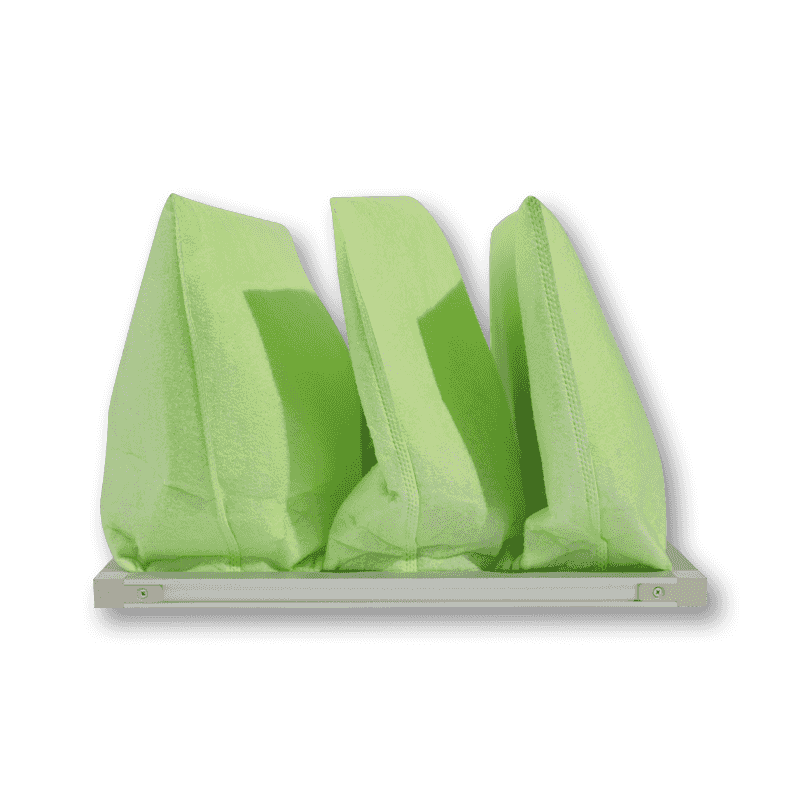

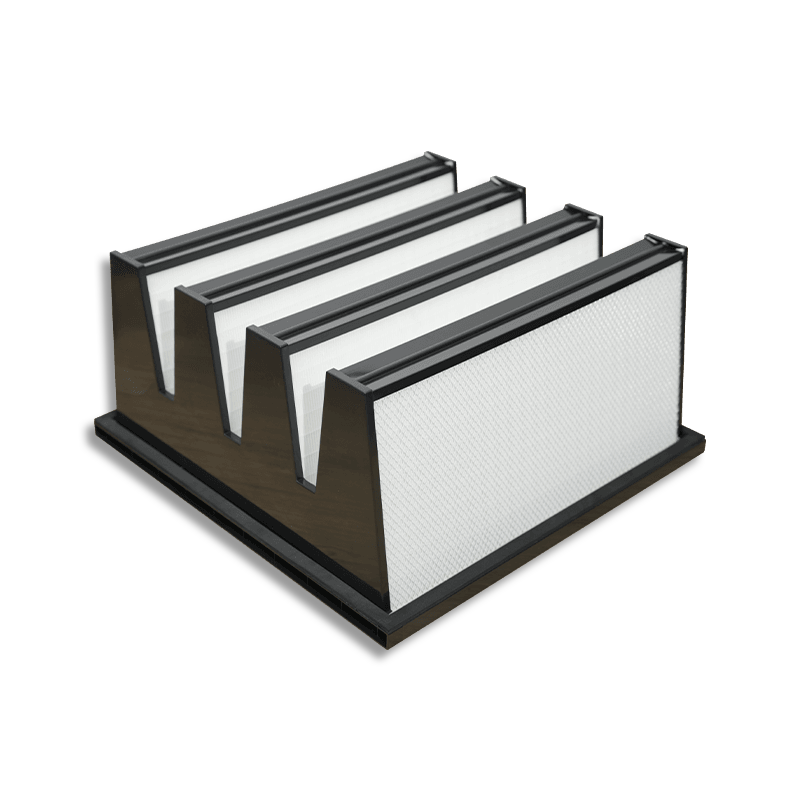

2.1 Čištění a výměna filtrů

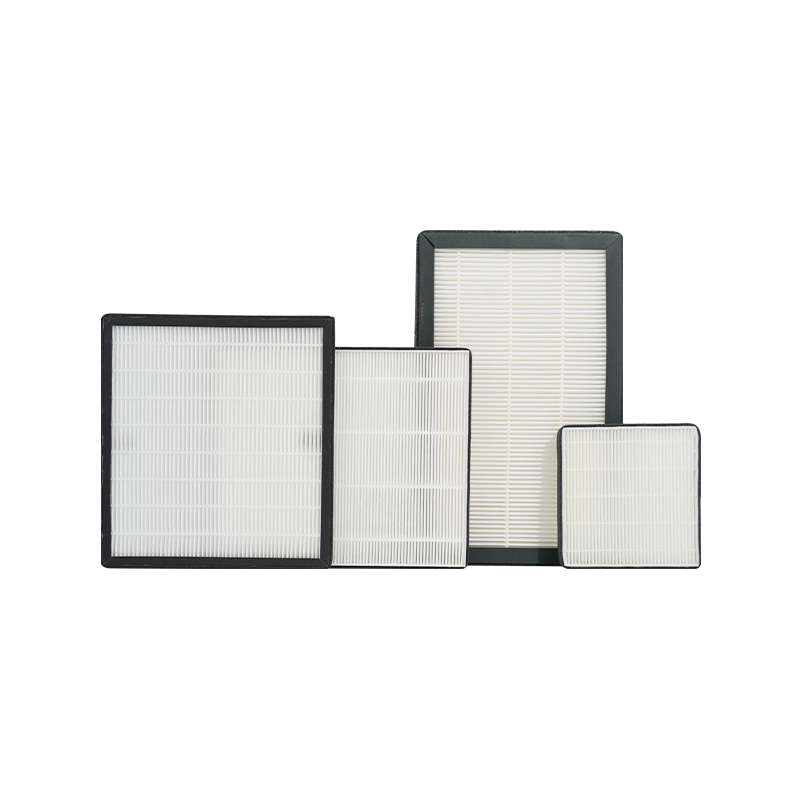

V systémech sběru prachu filtry zachycují prach a zabraňují vnikání nečistot do vzduchu. Postupem času se filtry zanášejí prachem, což omezuje proudění vzduchu, způsobuje poklesy tlaku a zvyšuje zatížení systému. Proto je pravidelné čištění a výměna filtrů zásadní pro udržení efektivního provozu systému. Pokud je filtr ucpaný, ventilátor vynaloží více energie na protlačení vzduchu skrz něj, čímž se zvýší spotřeba energie systému. Zatímco každý systém sběru prachu využívá různé typy filtrů, všechny systémy by měly být vybaveny zařízením pro monitorování tlakového rozdílu, aby bylo možné sledovat stav filtru v reálném čase. Pro účinné systémy sběru prachu mohou čištění filtru pomoci pulzní trysky nebo zpětného proplachu. Konstrukce by měla obsahovat snadno vyměnitelné filtry, které usnadní pravidelnou údržbu. Musí být dodržována doporučení výrobce pro okamžitou výměnu starých nebo poškozených filtrů, aby bylo zajištěno účinné zachycování prachu a energetická účinnost.

2.2 Kontrola těsnosti systému

Zámky jsou klíčové pro efektivní provoz systémů sběru prachu. Jakékoli závady vzduchotěsnosti v systému, jako jsou netěsnosti v potrubních spojích, ventilech nebo filtračních sáčcích, mohou způsobit ztrátu vzduchu, snížit účinnost zachycování prachu a vyžadovat, aby ventilátor spotřeboval více energie na kompenzaci ztraceného vzduchu. To nejen zvyšuje provozní náklady, ale může také znečišťovat provozní prostředí. Pro zajištění těsnosti systému sběru prachu jsou nezbytné pravidelné kontroly spojů, těsnění, potrubních spojů a filtrů. Mezi běžná místa úniku patří kolena potrubí, okraje filtračního sáčku a vstup vzduchu do zařízení pro shromažďování prachu. Během kontroly lze pomocí metod, jako jsou měřiče průtoku vzduchu nebo kouřové testy, vizuálně identifikovat netěsnosti. Jakékoli zjištěné netěsnosti by měly být okamžitě opraveny nebo vyměněny, aby se snížily ztráty vzduchu a plýtvání energií. Kontroly těsnosti nejen zlepšují účinnost systému, ale také prodlužují životnost zařízení.

2.3 Monitorování poklesu tlaku filtru

Pokles tlaku filtru je klíčovým ukazatelem výkonu systému sběru prachu. S rostoucí akumulací prachu ve filtru se zvyšuje odpor proudění vzduchu, což vede ke zvýšení poklesu tlaku. To zvyšuje spotřebu energie systému pro udržení stejného objemu vzduchu. Instalace monitoru tlakového rozdílu umožňuje sledování stavu filtru v reálném čase. Pokud pokles tlaku překročí nastavenou prahovou hodnotu, lze provést okamžité čištění nebo výměnu, čímž se zabrání snížení energetické účinnosti a dalšímu plýtvání energií. Pravidelné zaznamenávání a analýza změn poklesu tlaku ve filtru navíc může pomoci vytvořit rozumný plán údržby a zabránit snížení výkonu systému způsobenému přehlédnutím změn tlaku. Pokročilé systémy sběru prachu mohou být také vybaveny inteligentními monitorovacími systémy, které automaticky analyzují data a indikují stav filtru, což v případě potřeby umožňuje proaktivní údržbu.

3. Představujeme měniče s proměnnou frekvencí (VFD)

3.1 Instalace měničů kmitočtu (VFD)

Frekvenční měniče (VFD) jsou technologií, která upravuje otáčky motoru na základě požadavku na zatížení. Regulací rychlosti ventilátoru mohou VFD snížit rychlost ventilátoru při nízkém zatížení prachem, a tím snížit spotřebu energie. V systémech sběru prachu je tvorba prachu obvykle periodická a není trvale vysoká. Tradiční ventilátory systému sběru prachu obvykle pracují při plném zatížení a nelze je upravit tak, aby vyhovovaly skutečné poptávce. S nainstalovaným VFD systém automaticky upravuje otáčky ventilátoru na základě výrobních podmínek, čímž zajišťuje efektivní shromažďování prachu při vysokém zatížení a zároveň zabraňuje zbytečnému plýtvání energií. Například, když je výrobní linka nečinná nebo je nízká prašnost, může systém snížit rychlost ventilátoru, aby se snížila spotřeba energie. Když se zvýší požadavky na výrobu nebo se zvýší koncentrace prachu, ventilátor se automaticky vrátí na vhodnou rychlost. Použití technologie VFD v systémech sběru prachu nejen šetří energii, ale také prodlužuje životnost zařízení a snižuje dopad na životní prostředí.

3.2 Optimalizace rychlosti ventilátoru

Ventilátory jsou jedním z největších spotřebitelů energie v systémech sběru prachu, zejména za podmínek vysoce proměnlivého zatížení, kdy často pracují na plné otáčky. Pomocí pohonů s proměnnou frekvencí (VFD) lze rychlost ventilátoru upravit na základě skutečné tvorby prachu. Například v obdobích s nízkou tvorbou prachu může systém snížit rychlost ventilátoru, aby se snížily požadavky na energii. Toto flexibilní nastavení zajišťuje nejen dostatečné proudění vzduchu pro udržení sběru prachu, ale také zabraňuje nadměrné spotřebě energie. Jak se zvyšuje zatížení prachem, rychlost ventilátoru se automaticky zvyšuje, aby byla zachována účinnost sběru prachu. Při návrhu a optimalizaci ventilátoru je důležité vzít v úvahu kolísání požadavku na proudění vzduchu a zvolit vhodnou strategii řízení VFD pro vyvážení spotřeby energie a požadavků na výkon. Kromě toho pravidelné monitorování provozního stavu systému pro zajištění správného provozu VFD může dále zlepšit energetickou účinnost a spolehlivost systému.

4. Automatické řízení a senzory

4.1 Řízení odezvy na poptávku

Systémy řízení odezvy na poptávku jsou klíčovým optimalizačním opatřením pro systémy sběru prachu. Instalací senzorů na klíčová místa lze v reálném čase monitorovat parametry, jako je koncentrace prachu, rychlost vzduchu a tlakový rozdíl, což umožňuje automatické nastavení provozu systému na základě těchto údajů v reálném čase. Například systém sběru prachu může automaticky zapínat a vypínat ventilátory a filtry na základě spuštění a zastavení výrobní linky, čímž se zabrání spotřebě energie, když systém není v provozu. Pokud jsou během výroby nízké koncentrace prachu, může systém snížit otáčky ventilátoru nebo vypnout některá zařízení, aby se snížila zbytečná spotřeba energie. Data ze senzorů lze integrovat do automatizovaného řídicího systému a umožnit tak inteligentní nastavení systému. Tento přístup k řízení na základě poptávky nejen optimalizuje spotřebu energie, ale také zlepšuje odezvu a účinnost systému a snižuje opotřebení zařízení.

4.2 Sledování dat v reálném čase

Monitorování dat v reálném čase poskytuje neustálý přehled o provozním stavu systému sběru prachu, pomáhá rychle identifikovat potenciální problémy a implementovat vhodná optimalizační opatření. Různé součásti systému sběru prachu, jako jsou ventilátory, filtry a potrubí, mohou být vybaveny monitorovacími senzory, které poskytují zpětnou vazbu dat v reálném čase. Tato data, včetně tlakového rozdílu, průtoku vzduchu, spotřeby energie, teploty a vlhkosti, mohou pomoci operátorům analyzovat výkon systému a optimalizovat jej. Monitorování tlakového rozdílu může například okamžitě identifikovat ucpání filtru nebo netěsnosti potrubí, což umožňuje vhodná opatření pro čištění nebo opravu. Data v reálném čase lze také centrálně analyzovat prostřednictvím cloudové platformy nebo místního řídicího centra, což managementu usnadňuje včasné rozhodování. Prostřednictvím rozhodovacích procesů založených na datech lze nejen snížit plýtvání energií, ale také prodloužit životnost zařízení a zlepšit tak celkovou účinnost systému.

5. Optimalizujte design krytu proti prachu a potrubí

5.1 Správná konstrukce protiprachového krytu

Konstrukce digestoře je zásadní pro účinnost odsávání prachu. Pokud konstrukce digestoře nesplňuje požadavky procesu nebo nedokáže účinně zachycovat prach, systém nebude efektivně fungovat, což má za následek nízkou účinnost sběru prachu. Při navrhování digestoře je třeba vzít v úvahu faktory, jako je vzdálenost od zdroje prachu, typ prachu a rychlost proudění vzduchu. Tvar a velikost krytu by měly být přizpůsobeny provozním charakteristikám výrobního zařízení, aby se zabránilo nadměrnému proudění vzduchu v mrtvých zónách a slepých místech. U některých zdrojů prachu s vysokou intenzitou může digestoř vyžadovat více sacích otvorů nebo vrstvenou strukturu pro zlepšení účinnosti zachycování prachu. Správná konstrukce digestoře může pomoci snížit zatížení ventilátoru a dalších součástí systému, zajistit rovnoměrné rozložení proudění vzduchu a zabránit lokálnímu nadměrnému nebo nedostatečnému nasávání. Dále je třeba při návrhu zvážit provozní bezpečnost, aby digestoř během provozu nenarážela na pracovníky.

5.2 Optimalizace uspořádání potrubí

Potrubí je kritickou součástí systému sběru prachu a vede proud vzduchu. Jeho uspořádání přímo ovlivňuje účinnost proudění vzduchu a spotřebu energie. Cílem optimalizace uspořádání potrubí je snížit odpor vůči proudění vzduchu a zlepšit účinnost systému. Celková délka potrubí by měla být minimalizována, aby se zabránilo zbytečným ohybům a dlouhým přenosovým vzdálenostem. Každý ohyb a spoj zvyšuje odpor proudění vzduchu, což vyžaduje, aby ventilátor spotřeboval více energie na překonání tohoto odporu. Průměr potrubí by měl být dimenzován přiměřeně objemu proudícího vzduchu. Vyhněte se příliš velkým potrubím, které mají za následek nízkou rychlost proudění vzduchu, nebo poddimenzovaným potrubím, které mají za následek nadměrné proudění vzduchu, které zvyšuje odpor. Důležitý je také výběr správného materiálu potrubí. Například hladké kovové potrubí namísto hrubého PVC účinně snižuje tření a dále zlepšuje účinnost proudění vzduchu. Pravidelná kontrola čistoty potrubí, aby se zabránilo dodatečnému odporu způsobenému hromaděním prachu, je také klíčem k optimalizaci systému potrubí.

6. Snížení rychlosti opětovného vstupu prachu

6.1 Instalace cyklónového separátoru

Cyklonový separátor je zařízení používané k separaci velkých prachových částic. Funguje tak, že využívá odstředivou sílu k oddělení větších prachových částic z proudu vzduchu, čímž se snižuje množství prachu vstupujícího do následujících filtrů. Instalace cyklónového odlučovače může účinně snížit zátěž filtrů, prodloužit jejich životnost a snížit frekvenci čištění a výměny. Cyklonové separátory jsou zvláště vhodné pro manipulaci s velkým množstvím prachu, jako jsou velké částice a hrubý prach. Většina cyklónů nevyžaduje externí napájení; využívají přirozený pohyb proudění vzduchu k separaci prachu, čímž výrazně zlepšují energetickou účinnost systému. Cyklony také zvyšují celkovou zpracovatelskou kapacitu systému, což umožňuje systému sběru prachu zvládnout vyšší úrovně tvorby prachu. Správným výběrem velikosti a typu cyklónového odlučovače lze účinně odstranit většinu hrubého prachu před vstupem do primárního filtračního systému, čímž se sníží spotřeba energie na následné čištění.

6.2 Použití simulace proudění vzduchu

Computational Fluid Dynamics (CFD), technika, která využívá výpočetní dynamiku tekutin k simulaci cest proudění vzduchu, může pomoci optimalizovat návrh systému sběru prachu. Simulace CFD mohou předvídat a analyzovat chování proudění vzduchu během fáze návrhu, identifikovat potenciální mrtvé zóny, turbulentní oblasti a oblasti neefektivního proudění vzduchu. Pomocí těchto dat mohou konstruktéři optimalizovat konstrukci potrubí, digestoří a dalších komponentů, aby se zlepšila celková účinnost zachycování prachu. Simulace CFD mohou identifikovat problémy, které je obtížné odhalit pomocí tradičních metod návrhu, jako jsou trhané přechody v uspořádání potrubí a nevhodný návrh protiprachového krytu, a tím poskytují cílenější optimalizační řešení. Technologie CFD může být také použita k porovnání různých možností návrhu, výběru optimální cesty a zamezení zbytečného plýtvání energií. Prostřednictvím vědeckého modelování a simulace lze provést podrobnou optimalizaci a úpravy před uvedením systému do provozu, čímž se zlepší účinnost systému sběru prachu.

7. Používejte vysoce účinné filtrační materiály

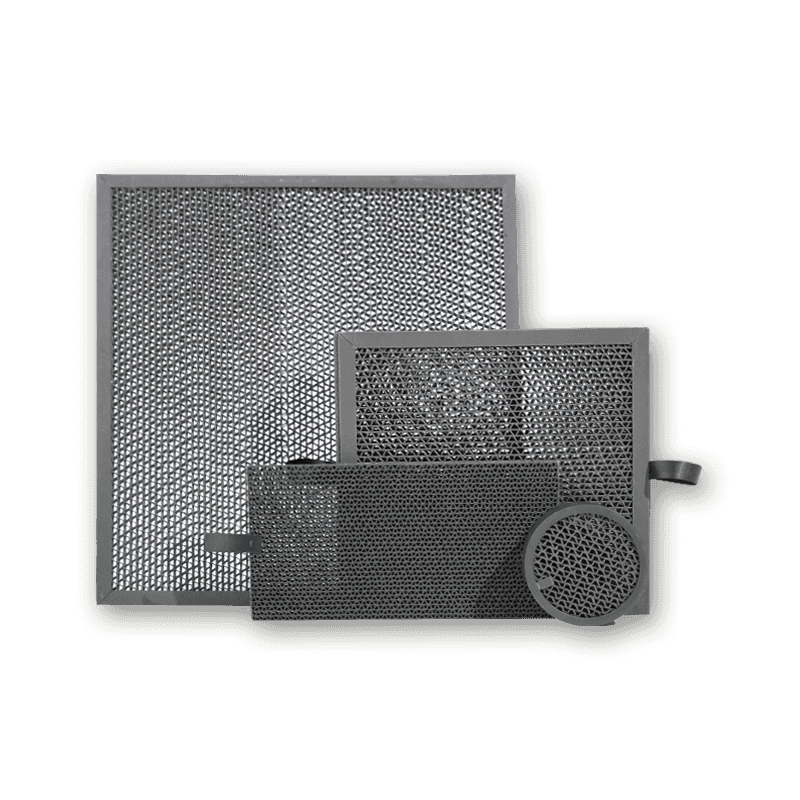

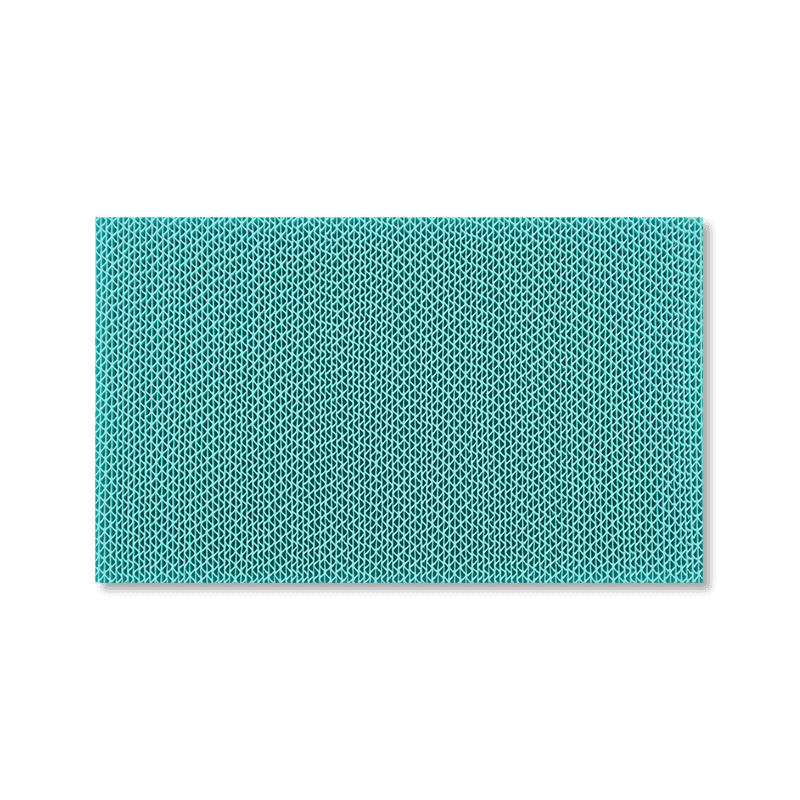

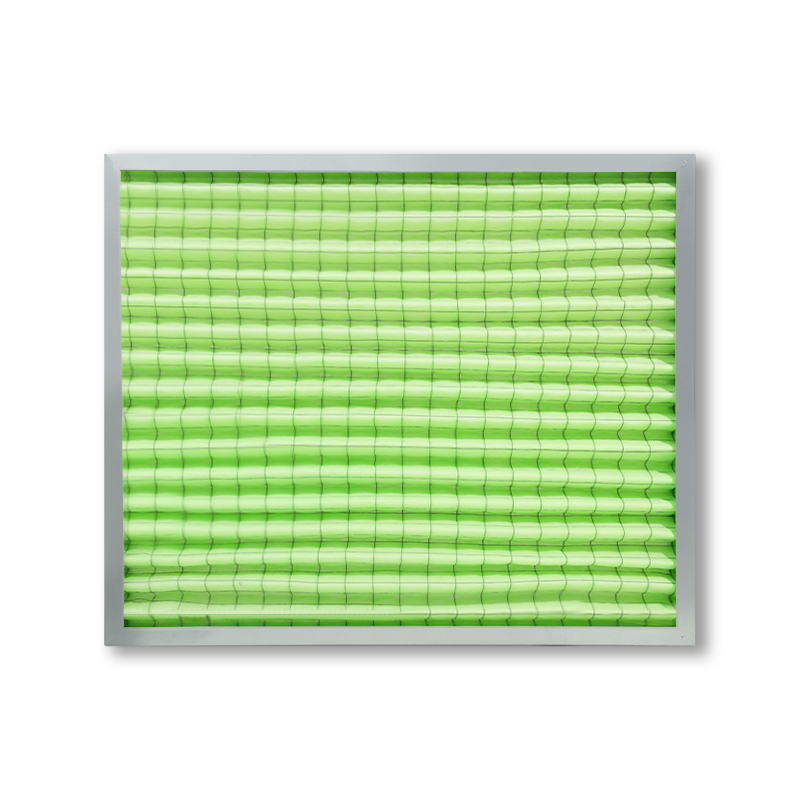

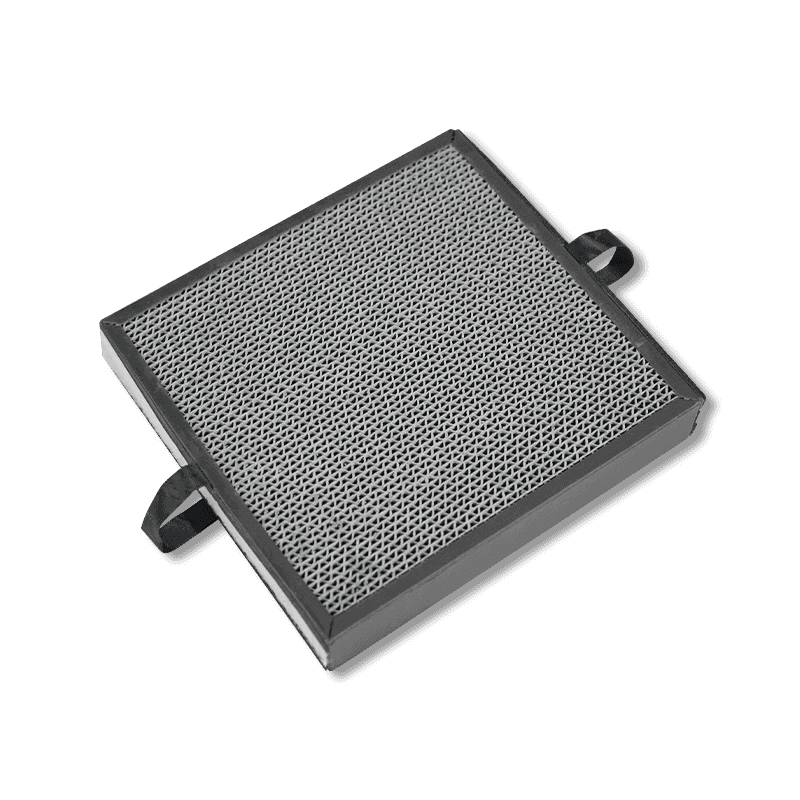

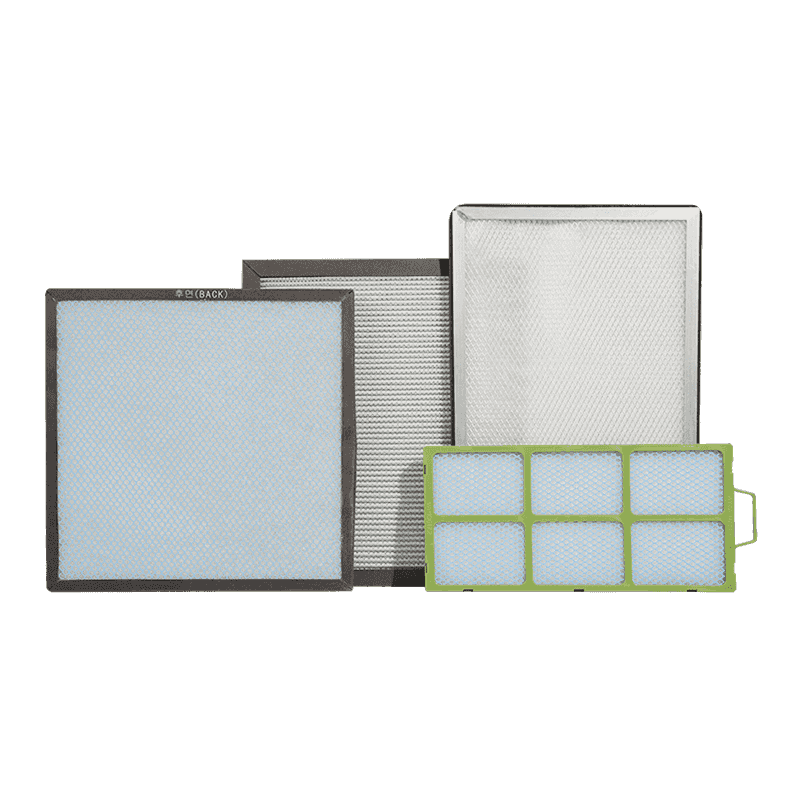

7.1 Výběr vysoce účinných filtračních materiálů

Výběr materiálu filtru přímo ovlivňuje účinnost systému sběru prachu. Moderní systémy sběru prachu se již neomezují pouze na tradiční vláknité filtrační materiály. Mnoho nových vysoce účinných filtračních materiálů, jako je nanovlákenná filtrační tkanina a polyesterové kompozitní materiály, nabízí nižší odpor proudění vzduchu a vyšší účinnost zachycování prachu. Tyto vysoce účinné filtrační materiály dokážou zachytit i jemnější prachové částice, zejména ty, které jsou efektivnější při zachycování jemného prachu, jako je PM2,5. Tyto materiály také nabízejí zlepšenou propustnost vzduchu, což umožňuje účinnou filtraci bez výrazného zvýšení spotřeby energie. Výběr vysoce účinných filtračních materiálů nejen zlepšuje účinnost zachycování prachu, ale také snižuje tlakovou ztrátu filtru, čímž snižuje spotřebu energie systému. Ve skutečných aplikacích by měl být nejvhodnější filtrační materiál vybrán na základě vlastností prachu (jako je velikost částic a vlhkost) a požadavků provozního prostředí. Například prostředí s vysokou vlhkostí nebo vysokou úrovní mastného prachu vyžaduje speciální materiály odolné vůči oleji a vodě.

7.2 Technologie tryskového čištění

Čištění pulzním proudem je běžnou metodou čištění filtrů v systémech sběru prachu. Využívá rychlé výrony stlačeného vzduchu k odplavení prachu ulpěného na povrchu filtru. Tato metoda čištění nejen účinně obnovuje propustnost vzduchu filtru, ale také snižuje náklady na údržbu. Při navrhování systému sběru prachu by mělo být uspořádání systému pulzních trysek optimalizováno tak, aby odpovídalo provozním podmínkám filtru. Interval a intenzita trysek by měly být upraveny na základě koncentrace prachu a zanesení filtru, aby se zabránilo nadměrnému tryskání, které plýtvá energií nebo poškozuje filtr. Pravidelné čištění pulzními tryskami může účinně snížit tlakovou ztrátu filtru, udržet stabilní proudění vzduchu a snížit zátěž ventilátoru. Ve spojení s automatizovaným řídicím systémem může proces čištění pulzním paprskem automaticky upravovat frekvenci a intenzitu čištění na základě údajů z monitorování v reálném čase, čímž se dosáhne účinného a energeticky úsporného čištění.

8. Upgradujte zařízení pro zlepšení energetické účinnosti

8.1 Používejte vysoce účinné motory

V systémech sběru prachu jsou elektromotory jedním z hlavních zdrojů spotřeby energie. S neustálým pokrokem technologie dosáhlo mnoho moderních motorů vyšších poměrů energetické účinnosti. Použitím těchto vysoce účinných motorů lze výrazně snížit spotřebu energie systémů pro sběr prachu. Ve srovnání s tradičními motory spotřebují vysoce účinné motory při stejném zatížení méně elektřiny, což snižuje zbytečné plýtvání energií. Vysoce účinné motory jsou často konstruovány z pokročilých materiálů a sofistikovanějších výrobních procesů, které jim umožňují udržovat nižší provozní teploty a minimalizovat energetické ztráty i při dlouhodobém provozu. Vysoce účinné motory mají obecně delší životnost, snižují četnost údržby a náklady na opravy. Úvaha o nahrazení starších systémů sběru prachu vysoce účinnými motory je efektivní strategií úspory energie, zejména u systémů, které vyžadují dlouhodobý provoz nebo pracují při velkém zatížení.

8.2 Výběr energeticky účinných ventilátorů

Ventilátory jsou jedním z hlavních spotřebitelů energie v systémech sběru prachu, a proto je jejich výběr zásadní pro úsporu energie. Energeticky účinné ventilátory využívají účinnější design, který zajišťuje stejný průtok vzduchu s nižší spotřebou energie. Ve srovnání s tradičními ventilátory jsou energeticky úsporné ventilátory obvykle navrženy s větším důrazem na optimalizaci cest proudění vzduchu a snížení odporu proudění vzduchu. Využívají účinné konstrukce oběžného kola a krytu ventilátoru, čímž minimalizují energetické ztráty při proudění vzduchu. Použití vysoce účinných ventilátorů nejen snižuje spotřebu energie, ale také snižuje poruchovost ventilátoru a zlepšuje spolehlivost systému. Výhody energeticky úsporných ventilátorů jsou zvláště výrazné v systémech provozovaných po dlouhou dobu. Výběr vhodných specifikací a modelů ventilátorů a pravidelná úprava otáček ventilátoru podle skutečných provozních podmínek jsou klíčovými opatřeními pro dosažení úspor energie.

9. Optimalizace provozních plánů

9.1 Využití špičkových hodin

Pracovní zátěž systémů pro sběr prachu často kolísá s kolísáním výrobního procesu. Proto racionálním plánováním provozních hodin systému sběru prachu lze předejít zbytečné spotřebě energie. Například období vysokého zatížení na výrobní lince obvykle vyžaduje vyšší kapacitu sběru prachu, zatímco období nízkého zatížení může snížit provozní výkon ventilátoru nebo dokonce odstavit určitá zařízení. Optimalizací výrobního cyklu lze vysokou spotřebu energie systému sběru prachu koncentrovat v době, kdy je vyžadován účinný sběr prachu, zatímco provoz systému lze snížit během období nižší poptávky, čímž se zabrání plýtvání zdroji.

9.2 Implementace automatického řízení

Automatizované řízení umožňuje systému sběru prachu upravit svůj provozní stav na základě skutečných potřeb, a tím optimalizovat využití energie. Senzory mohou například monitorovat kvalitu vzduchu, koncentraci prachu a provozní podmínky výrobní linky v reálném čase a řídicí systém PLC může inteligentně upravovat rychlost ventilátoru nebo spouštět a zastavovat. Automatizované řídicí systémy eliminují chyby způsobené ručním nastavením a zajišťují, že systém sběru prachu vždy funguje za optimálních podmínek. Automatizované řízení také efektivně zaznamenává provozní data systému a pomáhá operátorům analyzovat trendy spotřeby energie a provádět úpravy.